PC透明件的浇口气纹不仅影响产品的视觉质感,更可能成为性能隐患。想要高效解决这一问题,需从根源排查到参数优化系统施策,以下是经过实践验证的解决方案:

一、精准定位:气纹产生的三大核心原因

气纹本质是气体排出不畅所致,需优先排查三大关键环节:

原料含水率超标:未充分干燥的PC原料在高温下会汽化产生气泡。需严格执行干燥标准——120℃环境下烘干4-6小时,确保含水率≤0.02%,烘干后需在3小时内使用,避免二次吸潮。

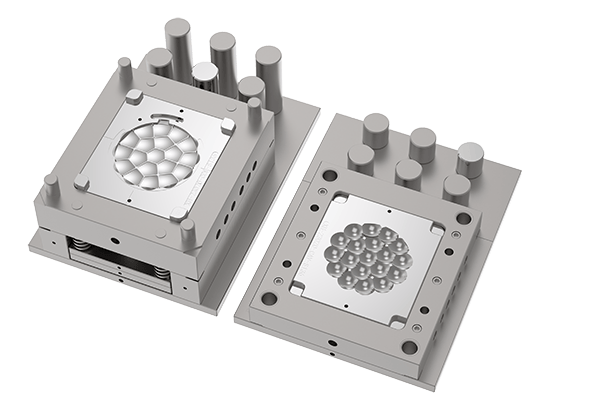

模具排气系统异常:排气槽尺寸与清洁度直接影响排气效率。标准参数为深度0.02-0.03mm、宽度5-10mm,需定期检查是否有塑料残渣堵塞,必要时通过电火花加工加深排气槽(单次加深不超过0.01mm)。

注塑参数不匹配:熔体温度、射速、保压等参数失衡会导致气体卷入或滞留,需结合产品结构分步调试。

二、参数调试:分步骤优化的核心技巧

1. 熔体温度:平衡流动性与稳定性

PC熔体温度基准区间为280-300℃,调试遵循"阶梯升温法":

初始设置285℃,观察气纹分布;

若气纹集中在浇口附近,每次升温5℃(最高不超过300℃),提升熔体流动性以减少气体滞留;

若出现制品发黄、边角脆化,立即降温10℃并延长保压时间,防止材料分解。

2. 注塑速度:快慢结合的排气策略

采用分段射速控制,兼顾填充效率与排气效果:

填充初期(0-70%型腔体积):80%-85%射速快速充模,避免熔体过早冷却;

填充末期(70%-100%型腔体积):降至25%-30%射速,为气体从排气槽排出预留时间;

若气纹仍明显,可将初期射速降低5%-10%,或延长低速阶段时间1-2秒,减少湍流卷气。

3. 保压参数:抑制收缩性气纹

保压需与注塑压力联动调整:

基础值设定为注塑压力的60%-80%,保压时间3-8秒(根据产品壁厚调整,壁厚每增加1mm延长1秒);

若因收缩产生的气纹(多呈放射状),可提高保压压力10%-15%、延长保压时间1-2秒;

出现飞边或浇口处开裂时,立即降低保压压力5%并缩短时间,防止模具承受过量压力。

4. 模具温度:稳定熔体冷却节奏

模温需维持在80-100℃的稳定区间:

模温低于80℃时,熔体表层快速凝固会封锁气体通道,需通过油温机升温,每次调整5℃;

模温高于100℃时,易导致产品翘曲变形,可配合延长冷却时间(每升高10℃延长2秒)平衡成型效果;

建议在模具浇口附近增设控温点,通过局部温度微调(±5℃)优化气体排出条件。

三、调试原则:小步迭代,数据驱动

单次调整单一参数:每次仅优化1项参数(如温度、射速或保压),避免多变量干扰判断;

批量验证效果:调整后连续生产3-5件,观察气纹的一致性变化,而非单一样品;

建立参数档案:记录不同产品型号的最优参数组合(如"290℃熔体温度+75%/30%分段射速+70%保压"),形成企业级工艺数据库,后续生产可直接复用。

通过以上方法,能系统性减少PC透明件的浇口气纹,同时降低材料损耗与调试时间。需注意,复杂结构产品(如多浇口、深腔件)可能需要结合模具优化(如增加排气镶件),才能达到最佳效果。